天然气管道一旦爆裂将引发重大的安全事故,会对人身或财产造成极大的损失。气液执行机构是天然气长输管道线路截断球阀上关键的安全控制设备,其目的是尽可能地缩小天然气管道事故的范围,并降低事故造成的危害。气液执行机构以直接从管道获取的带压天然气为动力,以液压油为传动介质,驱动线路截断阀完成开关动作。基本功能包括:就地气动手柄操作、就地液压手动泵操作、爆管自动保护、远程电控和ESD紧急截断保护。

根据中国石油油气储运项目设计规定文件(CDP)的要求,线路截断阀室(包括普通阀室、监视阀室和监控阀室)配套的气液执行机构应具备在压力和压降速率检测信号超过设定值(且延时)时自动关闭截断阀的功能。压力和压降速率检测保护,即爆管自动保护功能是指:当天然气管道发生爆裂后,爆裂处上下游(通常相距10~30 km)的干线截断阀执行机构能够第一时间监测到管道的异常并实施自动关断。

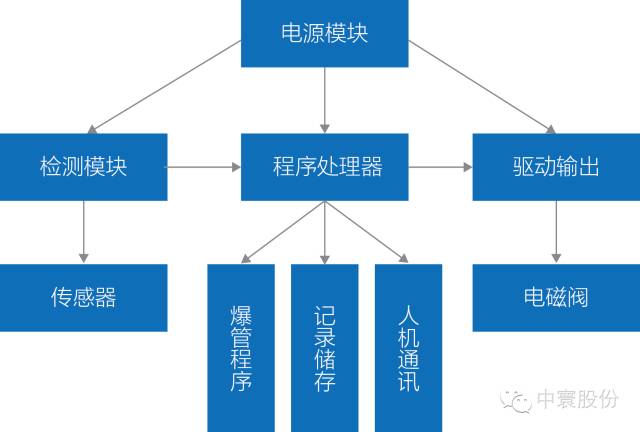

爆管保护单元构成

气液执行机构配置的电子爆管自动保护单元的功能硬件主要包括电源模块、检测模块、驱动输出模块和程序处理器。

爆管保护单元的架构

- 电源模块

电源模块是整个保护单元的供电保障,为自动化监测提供动力支持,其设计取决于现场条件。目前爆管保护单元常见的供电方式有3种,包括:24 V直流电+后备蓄电池,太阳能电池板+后备蓄电池和内部电池。当现场具备稳定的电力供应时,爆管保护单元将采用现场提供的24 V直流电+后备蓄电池的供电模式;当现场地处偏僻而无电力设施等条件时,因地制宜利用太阳能电池板+后备蓄电池的供电模式通常是最优的选择。这两种供电模式利用蓄电池作为不间断后备电源,均配置了蓄电池充放电控制器,可以保证在无外部供电情况下仍能维持一段时间(至少15 d)的供电,使爆管保护功能得以持续发挥作用。内部电池供电模式不需要外部供电电源,仅依靠自带的电池维持工作,目前已较少采用。一方面是因为电池供电模式对破管保护单元的功耗限制过于苛刻,以致于不得不降低管道压力采样的频率并舍弃远程数据通讯功能;另一方面,在电池电量耗完前必须及时更换,增加了维护工作量和成本。

- 检测模块

检测模块包括压力传感器及A/D转换单元,实时检测管道压力及其变化,是爆管保护单元做出动作的判断依据。检测模块的稳定性、可靠性和准确性均至关重要,否则将可能误动作关断干线截断阀。压力传感器必须满足现场的防爆要求,工作时管道压力对应转换为1~5 V的电压信号或4~20 mA的电流信号,后者因其抗干扰能力更强、稳定性更高,更广泛地被业内采用。

检测模块的精度取决于压力传感器和A/D转换单元的误差叠加,可称为系统精度。通常压力传感器是宽电压工作,精度通常在0.075%~0.5%范围内,而A/D转换精度与硬件设计关系密切,通常均在0.1%左右。目前,通过国产化鉴定的设备均提供了第三方鉴定的系统精度,而以前进口产品只提供了压力传感器的精度。

- 驱动输出

驱动输出是爆管保护功能的执行部分,其通过满足防爆要求的电磁阀将爆管保护单元与执行机构的气液驱动回路关联。电磁阀一般受爆管保护程序控制输出的24 V直流驱动,将爆管保护电信号转换为气体回路的控制信号,使执行机构驱动阀门关断。为了减小电磁阀动作时对系统工作的影响,通常采用低功耗电磁阀(≤ 6 W)。业内根据执行机构气液驱动回路的不同,可采用高压电磁阀(直接控制管道气体)或低压电磁阀(将管道气体压力降低为1 MPa以下来控制)。

- 程序处理器

程序处理器是爆管保护功能的“大脑”,具有程序控制、记录存储及人机通讯的功能。程序处理器的功能等同于自动控制领域的PLC或RTU,业内针对气液执行机构的特殊应用,定制开发了硬件和软件的解决方案,也有的基于现成的PLC或RTU模块开发。相较而言,前者在硬件功耗、软件实用性等方面更具优势。

- 爆管程序

虽然目前主流的进口气液联动产品(如美国SHAFER、意大利BIFFI等)和国产(如中寰)气液联动产品的爆管保护单元不尽相同,但其爆管保护的控制程序是共通的:监测并处理从管道采样得到的压力数据,将其与设定的保护值进行比对,并做出是否动作的判断。电子爆管保护单元用于判断爆管的3个参数是:

①管道压力高高限值(PHH)

②管道压力低低限值(PLL)

③管道压力降低速率高高限值(PDRHH)

- 记录存储

当系统检测到管道压力出现超过设定的异常限值(PHH、PLL和PDRHH)情况时,爆管检测单元将对超限时刻前后一段时间内管道的压力及每个压力对应的时间予以记录存储,以便后续追溯、查询、分析和诊断。记录存储的内容必须是永久性的,断电不消失,仅可人工手动清除。通常记录存储的容量要求不少于1 000个超限事件,每个事件记录约64个压力-时间数据点。

- 人机通讯

随着近年管道自动化管理水平和要求的不断提升,天然气管道上的气液执行机构爆管保护单元已不再是一个孤立的“黑匣子”,其一方面必须具备远程通讯的接口(目前主流的是RS485,标准MODBUS-RTU协议),以实现远程监视状态和修改参数,另一方面还须具备就地人机交互界面(操作按键和显示屏幕),以实现直接在产品使用现场查询状态、修改参数及本地端口直接导出数据等功能。为了方便操作和管理,汉化已经成为国内人机界面发展的趋势,同时采用全天候,能耐受高低温工作的显示技术已经得到广泛认可。典型应用如采用OLED显示屏幕,据悉几个进口品牌也逐渐摒弃了传统的LCD显示技术,正在按照中国的要求改进设计。

爆管保护的应用规范

- 防爆规范

根据气液执行机构(包括爆管保护单元)的工作原理和现场的条件,对其正常操作或维护时,必然会有天然气就地排放,因此,使用气液执行机构的区域可定义为:在正常运行时,可能出现爆炸性气体环境的区域。按照国标GB3836.14-2000《爆炸性气体环境用电气设备 危险场所分类》和国际电工委员会IEC60079.10-1995《爆炸性气体环境用电气设备危险场所分类》(国标GB3836.14-2000等同采用IEC60079.10-1995)对爆炸性气体环境危险场所的划分规定,气液执行机构整体归属于1区。

根据1区对防爆电气设备的要求,通常可以采用隔爆型、本安型和增安型等防爆型式。由于爆管保护单元的特殊性,目前行业普遍均采用隔爆型。同时,天然气主要成分是甲烷,属于IIA级爆炸性气体,点燃温度约为538 ℃,温度组别为T1,因此,要求爆管保护单元的防爆等级不应低于Ex d IIA T1,或不低于不同防爆型式的等同防爆等级,如本安型防爆型式Ex ib IIA T1,增安型防爆型式Ex e IIA T1等。目前中国管道上气液执行机构电气单元防爆等级要求不应低于Ex d IIB T4。

在国际上,北美电气规范NEC500-2005《危险场所划分》与国标GB3836.14-2000对潜在爆炸性区域的定义及防爆产品的应用要求上有一定的差异。如早期西气东输等重要工程采购的北美进口的爆管保护单元,其设计遵循的是NEC500-2005标准中:1级爆炸气体(Class 1),2级危险区域(Division 2)的划分,要求在正常使用中(功能和性能允许的条件下)产品周围不得出现天然气。但气液执行机构操作、维护过程中不可避免要排放天然气,且部分使用环境条件封闭,这使得按北美NEC500-2005标准制造的产品容易与中国天然气管道的实际要求不匹配,可能导致严重事故。因此,爆管保护单元相关的电气控制箱、压力传感器和电磁阀均必须严格遵守国家防爆标准(或国际电工委员会防爆标准)的要求。

- 绝缘和接地规范

按照现行国家安监局AQ3009-2007《危险场所电气防爆安全规范》的要求:电气设备的金属外壳、金属构架、金属配线管及其配件、电缆保护管和电缆的金属护套等非带电的裸露金属部分均应接地。另一方面,长输天然气管道因为埋地、防腐的需求,在管道上施加了阴极保护电流。为了不致阴极保护电流的流失,又必须要求长输管道及直接与管道连通的设备与大地有良好的电气绝缘性能。

气液执行机构本体直接安装在线路截断阀上实施驱动,与长输管道之间几乎不可能绝缘,因此在此关注的绝缘方案为:在气液执行机构爆管保护功能的所有防爆电气部件(电气控制箱、压力传感器和电磁阀)与执行机构本体之间采用绝缘处理,再将其金属外壳连接至现场接地网。具体实施方法:

①电气控制箱与执行机构的安装位置绝缘;

②电磁阀与气液执行机构的安装位置绝缘,电磁阀与执行机构的连接钢管绝缘;

③压力传感器感应端与管道绝缘,信号输出端与执行机构本体绝缘,安装位置与执行机构绝缘;

④其他现场不带电的裸露金属附件(如镀锌钢管、电缆金属铠装层等)与执行机构和管道绝缘并接地。

当管道铺设在电磁场很强的地域(如高铁、高压输电线的沿途等),电气绝缘将容易出现电荷积聚,形成电势差,引发频繁而强烈的静电释放(跳火),甚至破坏绝缘。遇到这种情况,必须考虑在绝缘两侧放电(跳火)前消除电势差,可采用加装等电位连接器的方法实现,或安装排流装置以减小周围强电流的影响。

爆管保护的新技术

- 部分行程测试

部分行程测试又叫PST(Partial Stroke Test),其是一种在不影响管道正常输气的前提下,实现干线截断阀自动关闭10°~15°(可调)再自动回到全开位置的测试,用于降低阀门因常年不动作带来的潜在风险,提高管道运营的安全性。

天然气管道干线截断会直接影响下游天然气用户的生活和生产等需求,管道干线球阀通常不允许关断操作,时间长久又可能导致在紧急情况下球阀无法动作的问题,而PST功能可解决这一问题,且维护方便。通过PST功能可以定期自动或手动实施气液联动干线截断阀的动作测试,并将测试的结果记录下来以备检查确认,而一旦测试出现异常情况,也能及时发出报警提醒用户。

- 无线通讯与监视

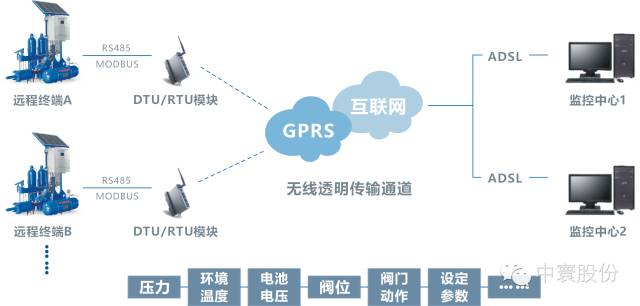

随着自动化技术的发展,对于分布离散、数据量小、实时性要求不高和建设造价低的天然气管道,低成本的无线通讯SCADA技术得到了越来越多的应用。无线通讯同时具备广域覆盖、可靠性好、功能强大和持续在线等优点,已经在工业遥信,遥测和遥控中得到使用验证。

带无线通讯功能的爆管保护单元,将系统关键参数(管道压力、压降速率、干线截断阀的阀位状态和系统报警信息等)通过GPRS网络发送至事先已经指定的IP地址端口,上位SCADA系统则通过端口获得下位设备上传的数据包,并实现数据的解析和显示。上位SCADA向下位设备发送命令也是通过相同的通讯渠道。

结束语

爆管保护单元压降速率保护参数设定的合理性、准确性将是业内下一步应用研究工作的重点和难点,随着该研究工作的推进和实现,爆管保护最终将成为天然气管道的完整性管理中的重要一环。目前,国产气液执行机构爆管保护单元已经逐步在长输天然气管道上普及应用,从使用的效果来看,其完全可以与国外进口产品相媲美,在人机显示界面、系统功耗和精度等多项指标上已经达到很高的水平。伴随着国内天然气管道的建设及国产化进程的推进,国产爆管保护单元将对中国天然气管道安全运行发挥重要作用。